Description

| SPÉCIFICATIONS TECHNIQUES | ROMI DCM 3000 | |

| Tête verticale | ||

| Cône de broche | ISO | 40 |

| Plages de vitesse | rpm | 10.000 |

| Flux | ||

| Avance rapide (axes X / Y) | m/min (in/min) | 30 (1.181) |

| Avance rapide (axe Z) | m/min (in/min) | 24 (945) |

| Max. avance de coupe programmable | mm/min (in/min | 15 (0,59) |

| Voyages | ||

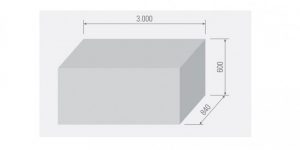

| Course de table supérieure (axe X) | mm (in) | 3.000 (118) |

| Course inférieure de la table (axe Y) | mm (in) | 840 (33) |

| Course de la poupée (axe Z) | mm (in) | 600 (24) |

| Distance entre le nez de la broche et la table | mm (in) | 120 to 720 (4,7 to 28) |

| Tableau | ||

| Surface | mm (in) | 3.200 x 840 (126 x 33) |

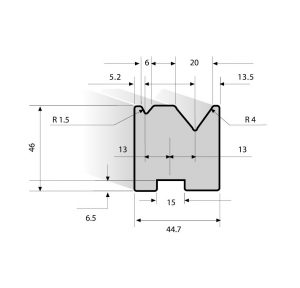

| Largeur rainure en T x distance | mm (in) | 18 x 120 (0,71 x 4,7) |

| Nombre de rainures en T | un | 7 |

| Max. poids admissible sur table pour mètre carré | kg/m2 | 2.500 |

| Max. poids sur table (uniformément réparti) | kg (lbs) | 6.720 (14.800) |

| Changeur d’outil automatique | ||

| Capacité des outils | un | 40 |

| Max. diamètre de l’outil | mm (in) | 80 (3,1) |

| Max. diamètre de l’outil lorsque les stations adjacentes sont vides | mm (in) | 120 (4,7) |

| Max. longueur de l’outil | mm (in) | 300 (11,8) |

| Type de porte-outil | type | BBT / BT / CAT / DIN |

| Max. poids de l’outil | kg (lbs) | 8 (18) |

| Max. poids de l’outil | kg (lbs) | 160 (353) |

| Alimentation branchée | ||

| Moteur principal AC (puissance continue) | hp / kW | 30 / 22 |

| Puissance totale installée | kVA | 50 |

| Dimensions et poids (environ) (*) | ||

| Hauteur | mm (in) | 3.345 (132) |

| Superficie (avant x côté) | mm (in) | 6.060 x 3.345 (239 x 132) |

| Poids net | kg (lbs) | 20.000 (44.093) |

| (*) Sans convoyeur à copeaux | ||